Ваш город определен как

Челябинск

- Москва

- Тюмень

- Челябинск

Ваш город: . Верно?

Да

Нет

от

55000

рублей

В наличии

Звоните на указанные номера в рабочее время: с 9-17 часов. Суббота, воскресенье выходной.

В другое время - оставьте заявку, мы вам перезвоним в рабочее время.

Адрес склада в Челябинске. 456601, Россия, Челябинская область, г. Челябинск, ул. Механическая 101 д.

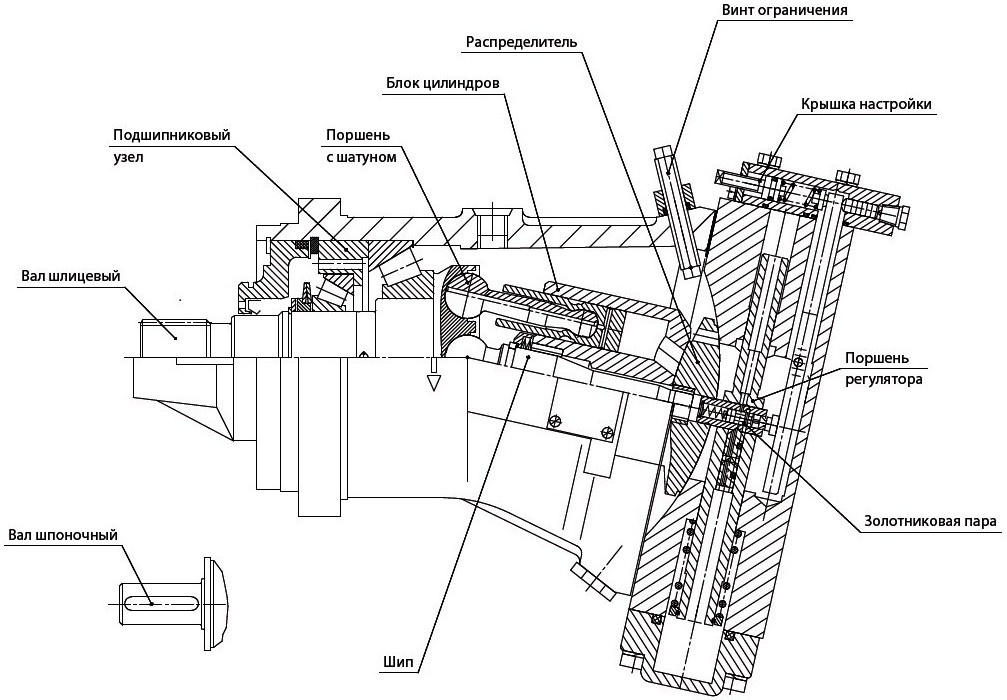

Назначение гидромотора аксиально-поршневого регулируемого 303.3.112.501: используются в объемных гидроприводах машин, при правильной эксплуатации и техническом обслуживании не несут опасности и вред здоровью людей, изготавливаются в вариантах шпоночного и шлицевого соединений с различными видами регулировок.

Агрегат может иметь датчик, определяющий частоту вращения. В блоке регулятора гидромотора присутствует поршень, золотниковая пара и крышка настройки. Он может иметь блок обратно-предохранительных клапанов и прополаскивания.

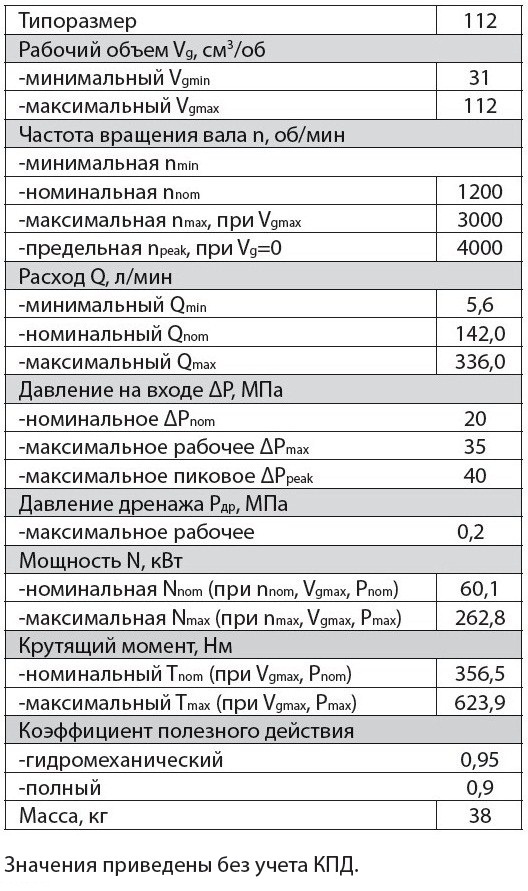

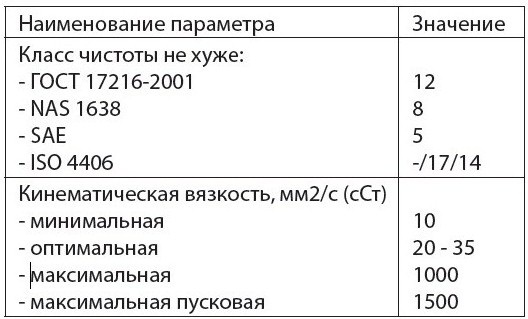

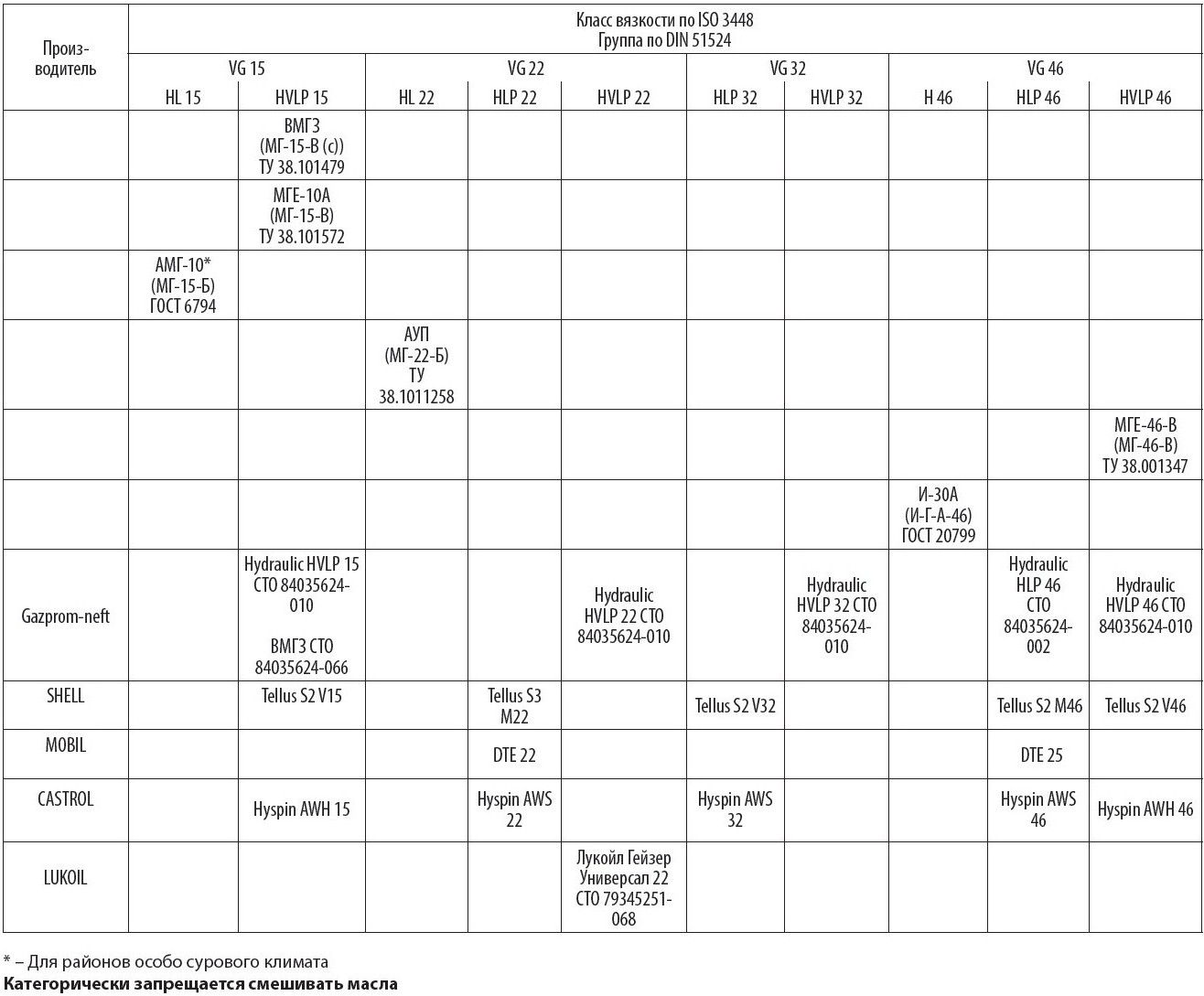

Необходимо использовать масло на основе параметров из таблицы.

Допустимые температурные режимы использования рабочих жидкостей гидравлического мотора модели 303.3.112.501

В процессе установки гидромашины необходимо придерживаться требований ГОСТ 13823, основных требований, касающихся фланцевых соединений (ГОСТ 19535), и требований безопасности ГОСТ 12.2.086. Кроме того, следует помнить о таких параметрах:

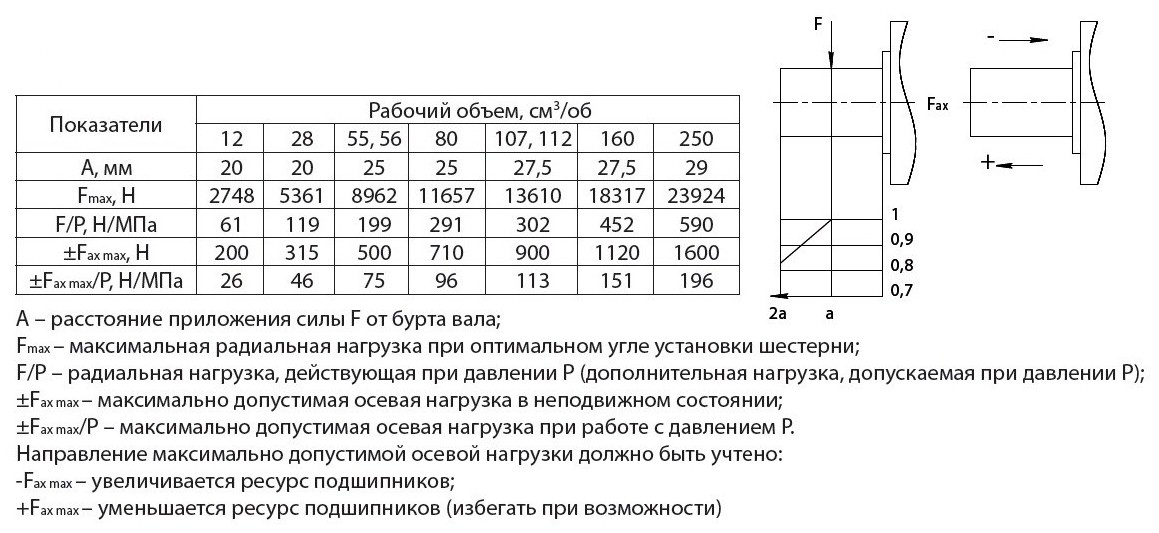

При осуществлении монтажа гидравлических машин обязательно стоит учитывать параметры предельных аксиальных и радиальных нагрузок на вал, указанные в таблице: схема воздействующих нагрузок

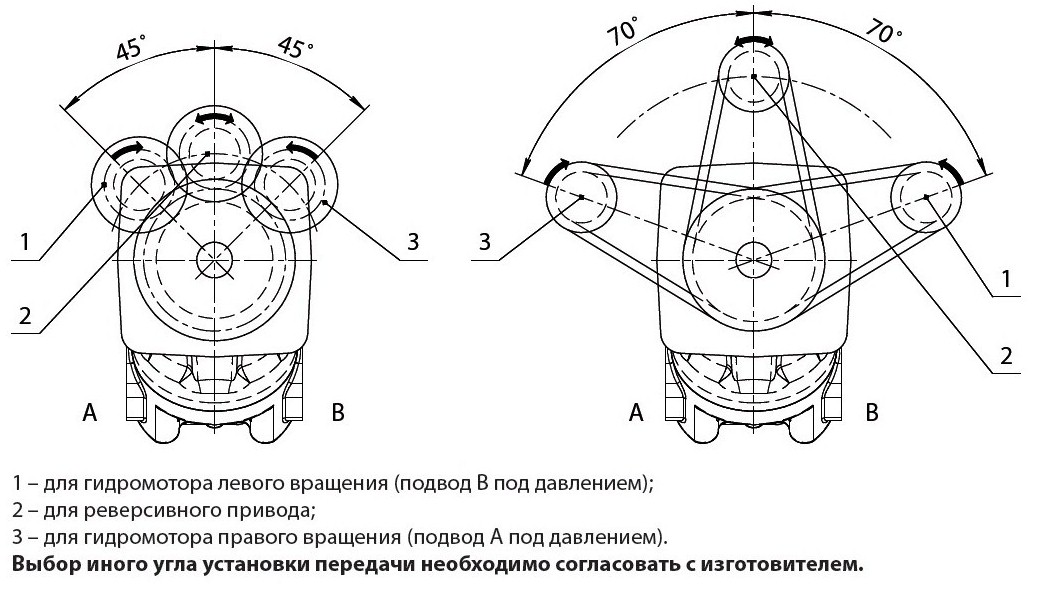

Схема наиболее оптимального угла монтажа зубчатой (а) и клиноременной (б) передачи (на рисунке отражен срез со стороны вала устройства):

Важно: в процессе установки агрегата допустимо отклонение от указанных параметров монтажа зубчатой передачи в пределах 45°С.

Выбор любого другого угла установки, не вписывающегося в рекомендуемые пределы, следует согласовывать с заводом-производителем.

Расконсервацию гидравлической машины необходимо осуществлять за 12 и менее часов до ее монтажа на спецтехнику. Перед процессом установки устройства следует очистить его наружные поверхности от консерванта и удалить специальные транспортные заглушки. После этого нужно слить имеющуюся во внутренних полостях жидкость, повернув при этом вал примерно на 2-3 оборота.

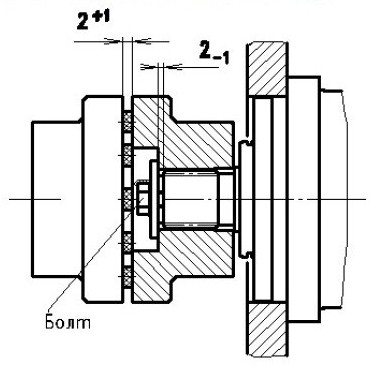

Процесс соединения вала гидравлической машины с рабочим валом приводимого или приводного агрегата необходимо осуществлять с применением упругой муфты. Монтаж устройства проводится с учетом требований ГОСТ 21424-75.

Применение агрегата иного типа, осуществляющего передачу крутящего момента, является допустимым только после согласования с производителем.

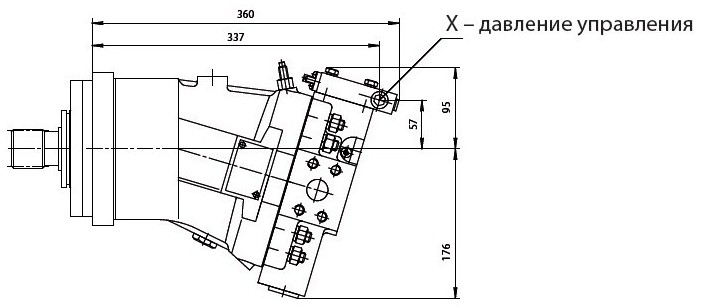

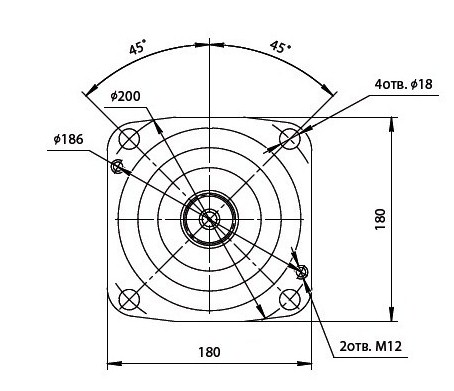

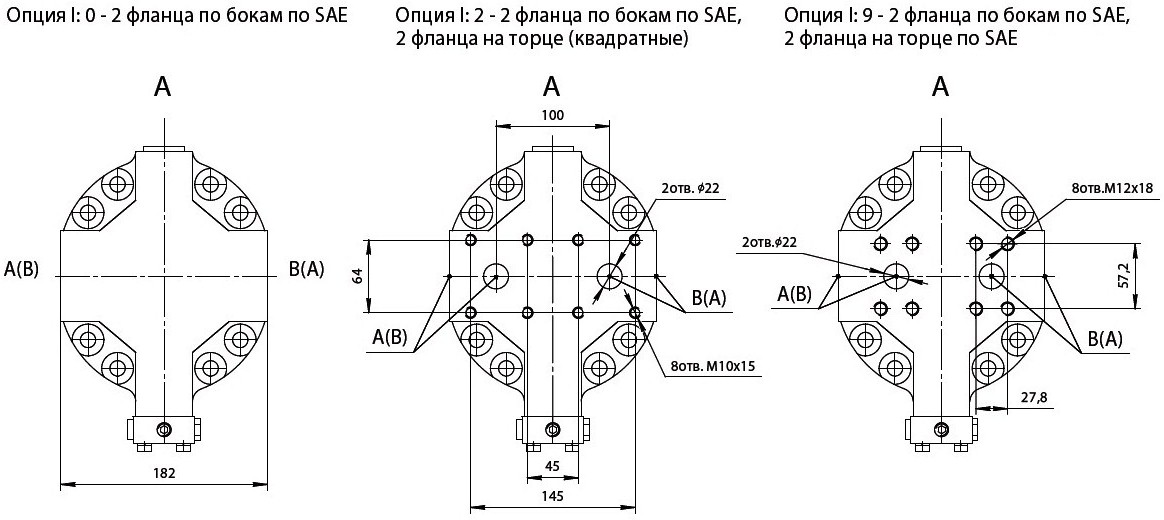

Габаритно-присоеднительные размеры гидромотора 303.3.112.501 с пропорциональным негативным гидравлическим управлением

A, B – рабочие каналы SAE

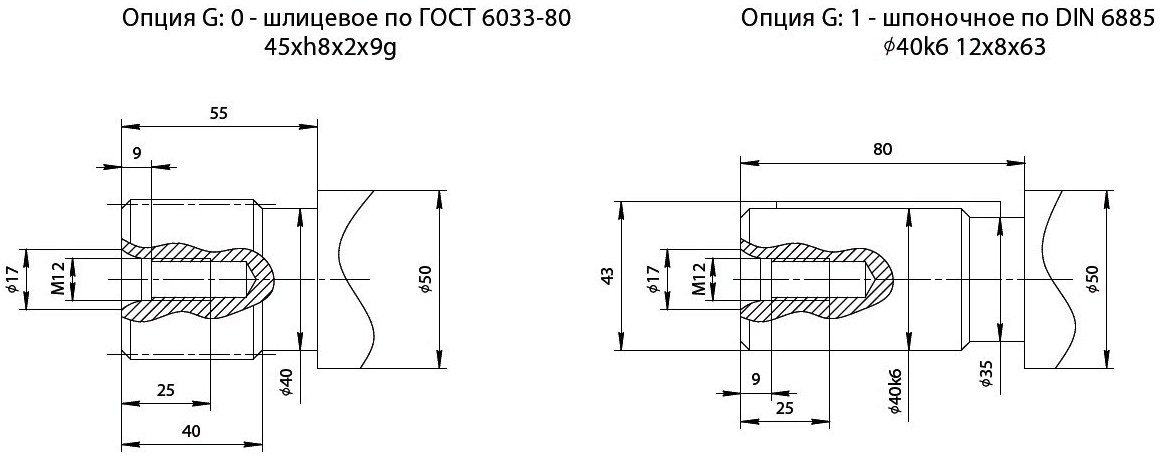

Исполнения вала

При установке агрегата важны следующие параметры:

Вал гидравлического мотора с валом приводимого или приводного агрегата следует соединять упругой муфтой. Ее нужно насаживать с применением резьбового отверстия и соответствующего болта, установка шестерни с помощью ударов недопустима. Применение иных устройств необходимо согласовывать с производителем. Открытый монтаж вала предусматривает использование защиты манжетного уплотнителя от пыли и грязи.

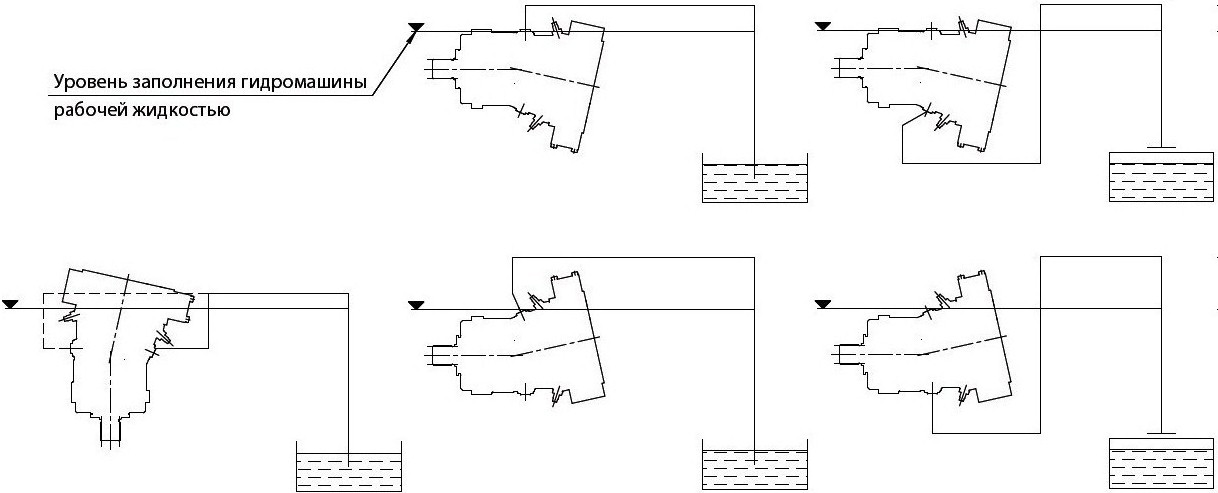

Рабочую полость гидромотора следует регулярно заполнять маслом. Перед первым запуском агрегата следует выпустить из его корпуса воздух через дренажный порт Т, имеющийся в верхней части устройства. Дренажную линию лучше всего проводить по схеме.

Монтаж дренажного тубопровода

При рабочем давлении 35 МПа (или 40 МПа для модели 310.4…) эксплуатационный период в требуемом диапазоне температур масла не должен составлять свыше 10-12 минут? при интервале 10 и более минут.

На складе компании в постоянном наличии запасные части для дорожно-строительной техники. Всегда пополняется ассортимент гидромоторов и насосов, как новых так и ремонтных,которые Вы можете заказать и купить у нас.Солидный ассортимент продукции и внушительный опыт в сфере продаж запчастей к грузоподъемной технике помогает нам оперативно и профессионально выполнять поступающие заявки клиентов

Всё оборудование, кроме расходных материалов, подлежит гарантии от 1 года до 10 лет. Во время и после гарантийного периода наши сервисные центры предоставляют техническую поддержку поставляемого оборудования. Мы поддерживаем актуальный склад запчастей и расходных материалов. По желанию клиента с сервисным центром может быть заключен договор на регулярное сервисное обслуживание оборудования, включая такие работы как периодическое профилактическое обслуживание, подстройка узлов и агрегатов, смазка и чистка оборудования, замена расходных материалов.